1、使用偏振光确认磨屑颗粒的优势

合适的软件使用户能够轻松地区分金属和非金属颗粒。

很多国际标准,包括ISO 16232和ISO 4407,以及公司内部标准,都要求能够按照各种参数来区分磨屑颗粒。尤其重要的是区分金属与非金属颗粒。通过显微镜和清洁度分析软件,技术人员就能够有效地使用偏振光来区分金属和非金属颗粒,从而确定某个机械部件是否最终已经过度磨损或失效。

2、机械部件性能中磨屑颗粒分析的重要性

很多机械部件生产厂商面临的问题是这些在部件生产加工后的颗粒残留,或者是部件服役一段时间后而残留的磨屑颗粒。残留的磨屑颗粒尺寸大小可以从3 µm到1000 µm不等,并可能影响机械部件的运行,还可能随时间的推移加速部件的磨损。怎样才能确定是否存在磨屑颗粒呢?

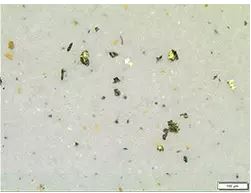

金属颗粒示例:钢铁、氧化铝、铸铁等。

现有的方案是用冲洗液对机械部件进行冲洗,并收集含有颗粒的冲洗液。可以通过冲洗、加压喷淋、超声冲洗等方法实现颗粒收集。然后通过真空过滤将这些颗粒转移到滤膜上,并在显微镜下观察。滤膜经显微镜放大成像,使得质检人员能够对滤膜上的每个颗粒进行计数,并分析其性质,而随附的软件能够实现高级的颗粒分析功能,并把所有数据保永久记录下来。在此情况下,关键的决定性因素是颗粒是否闪光发亮,这可以表明颗粒是金属,还是非金属。该因素的确定可以作为一个危险信号,表示机械部件是否可能出现失效或过度磨损。

闪光发亮的或金属的颗粒包括钢、氧化铝、铝、铸铁、黄铜和纯铜。暗色的或非金属的颗粒包括烟灰、纤维、染料、油、橡胶和塑料。这些被称为“软颗粒”,不被认为会导致机械部件故障,或随时间推移而造成磨损。

3、软件怎样才能精确地进行颗粒分析

现在的软件能够使操作者对直径45 mm的整个标准滤片进行颗粒的分析。特别是在偏振光照明时,滤片上的反光颗粒会被标记为金属,并与不反光的颗粒区别开来。

传统双扫描法

到目前为止,颗粒分析的数据需要对滤片进行两次扫描才能获得。正交偏振光照明时,首次扫描滤片确认总的颗粒数(所有的颗粒都呈暗黑色)。非偏振光照明时,二次扫描滤片区分反光和非反光颗粒。

单扫描专利技术

CIX100清洁度分析系统

奥林巴斯CIX100清洁度分析系统,采用了创新的偏振光方法,其独特的一体式扫描技术,单次扫描即可探测到反光(闪亮的和金属光泽的)和非反光(暗黑的或非金属光泽的)的颗粒。

这种单次扫描技术基于波长分离和颜色探测,能够提供非常精确的结果,检测量可提高一倍。

电动扫描台上的滤纸经自动扫描后,探测的数据结果可保存到数据库做为永久记录。由于这种技术符合国际标准(比如ISO 16232和ISO 4407),以及/或公司标准,因此全球的机械部件生产厂商都已开始采用这种解决方案。

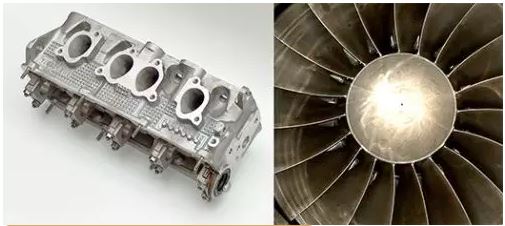

清洁度分析软件和重型装备制造

上述磨屑颗粒分析,尤其是判定金属与非金属颗粒,在汽车制造行业,以及重型装备制造行业中尤其重要。它被用来确定是否存在污染物,以及是什么样的污染物,并在生产过程中加强控制和维护。

部件的清洁度检测是制造过程中的核心,特别是在汽车和航空工业中。

这里所说的软件还可以用于分析流过机械部件的液压流体、油和其它流体,以帮助确定这些流体中是否存在颗粒,以及它们对产品性能、摩擦、传导和腐蚀的影响(软件通常会集成到整个流体污染控制与调节系统里)。最终,为了同一个目的—— 延长机械部件的使用寿命。